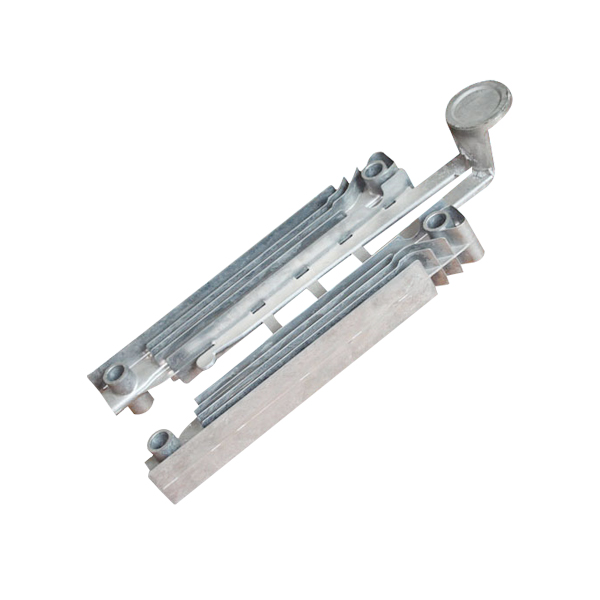

Усі види деталей для лиття алюмінію ODM A380 ADC12

регульована підставка для ipad, підставки для планшетів.

Будь ласка, перегляньте наші інші продукти, усі вони є індивідуальними деталями, які ми виготовляємо штампи та виготовляємо продукти для клієнтів. Усі деталі лиття під тиском можуть бути виготовлені нами з OEM відповідно до потреб клієнтів.

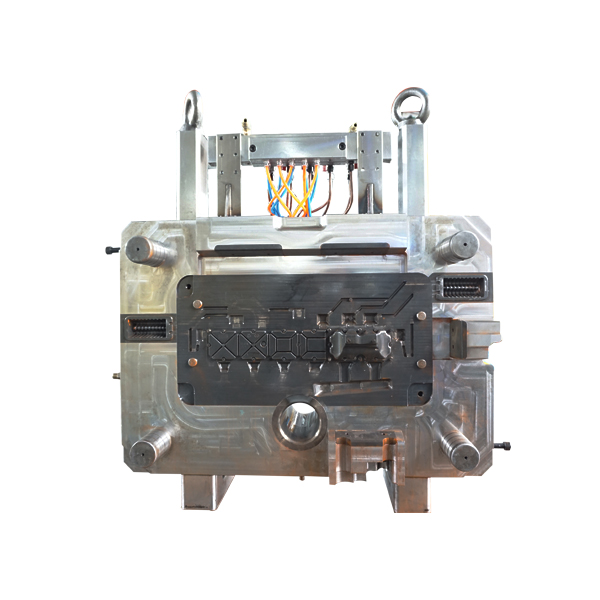

FANGCHEN має професійну та старшу команду інженерів прес-форм, яка надає клієнтам оптимальне рішення для форм відповідно до їхніх вимог, щоб гарантувати якість продукції та термін служби форми. Ми виготовляємо матриці за системою MEGAMA Flow. І після того, як результат моделювання буде отримано без будь-яких проблем, ми переходимо до розробки матриці.

Ми робимо лиття під тиском за допомогою нашої машини 200T-1250T. Ми можемо масово виробляти деталі з тонкою стінкою товщиною 1,0 мм. Ми накопичили багатий досвід контролю внутрішньої пористості та повітронепроникності товстостінних деталей лиття під тиском.

Ми використовуємо загальні матеріали ADC12, A380 і A360. Інші матеріали також можна налаштувати відповідно до вимог клієнта. У нас є стабільний постачальник матеріалів у Шанхаї та провінції Цзянсу. Кожного разу, коли матеріал потрапляє на нашу фабрику, ми перевіряємо матеріальні елементи та залишаємо записи для майбутнього сліду.

Наш крок, щоб зробити деталі для клієнта наступним чином:

1-Отримайте підтвердження налаштованого креслення

2-Почніть проектування матриці

3. Тим часом зробіть матрицю для аналізу обробки поверхні

4-Після Die готовий зробити слід

5-Отримайте зразки та зробіть перевірку ШМ, дотримуючись індивідуального креслення

6-Після того, як звіт ШМ отримав «зелене світло», надішліть зразки клієнту для перевірки

7-Після того, як замовник підтвердить остаточні частини, ми зробимо виробництво сліду, як 100-1000 для першого замовлення

8-Після того, як клієнт підтвердить виробництво сліду, ми будемо стежити за замовленнями клієнтів для майбутньої продукції

Працівники Fangchen суворо дотримуються кроків, кожен крок може бути слідом, якщо будь-яка проблема з продуктами була виявлена, ми можемо знайти проблему та вирішити проблему за короткий час. І обіцяю вам надати найкращі рішення для відливок, які ви хочете зробити в усіх галузях.

З яких компонентів складається відливка?

У цьому процесі є шість кроків:

Покладіть шаблон на пісок, щоб створити форму.

Дизайн і пісок закладені в систему заливки.

Зніміть візерунок.

Заповніть порожнину розплавленим металом.

Дайте металу охолонути.

Розбийте піщану форму і зніміть відливку.

Одним із типових методів лиття алюмінію є заливання розплавленого алюмінію в сталеву форму, яка була точно оброблена, щоб забезпечити винятково гладку та витончену поверхню відлитої деталі. Цей конкретний процес є одним із кількох методів виробництва алюмінієвих відливок, кожен із яких використовується для створення окремих типів деталей.

Різноманітністю процесів лиття є тип форми, яка може бути постійно виготовлена зі сталі або тимчасово виготовлена з неметалічного матеріалу. Кожен з типів виливків має свої переваги, від яких залежить їх надійність і якість продукції.

Щоб обговорити процес лиття алюмінію, необхідно вивчити кожен із різних методів і те, як вони використовуються, оскільки не існує лише одного процесу. Хоча є виробники, які спеціалізуються на одному або кількох методах, багато виробників пропонують клієнтам вибір щодо того, якому процесу вони віддадуть перевагу.

Процес лиття алюмінію

Постійне лиття в форму

Значна частина витрат на лиття алюмінієвих форм у постійні форми полягає в механічній обробці та формуванні форми, яка зазвичай виготовляється із сірого чавуну або сталі. Прес-форма має форму геометричної форми розробленої частини з характеристиками та формою частини, розділеною на дві половини. У процесі вприскування половини форми щільно закриваються, щоб не було повітря чи забруднень. Прес-форму нагрівають перед заливкою розплавленого алюмінію, який можна розливати ковшем або інжектувати.

Після завершення процесу форму дають охолонути, щоб алюмінієва частина затверділа. Після охолодження деталь швидко виймається з форми, щоб запобігти утворенню дефектів.